Netztransformator selbst gewickelt

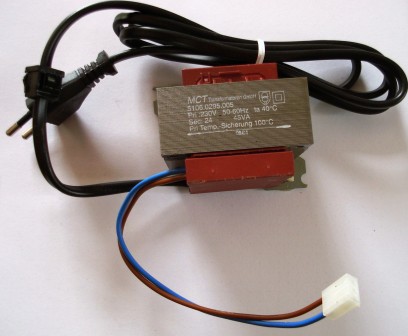

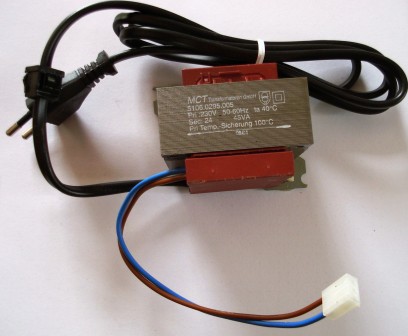

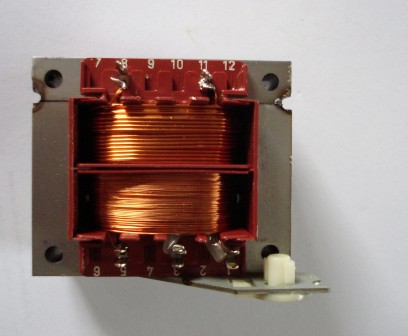

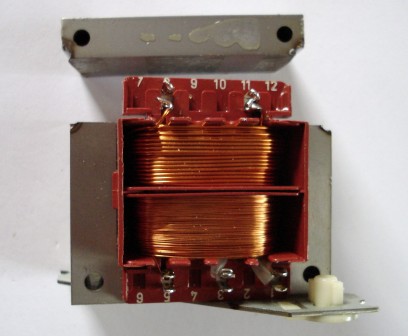

Heute sind geeignete Netztransformatoren für Röhrenschaltungen nur noch schwer erhältlich. Neue Transformatoren werden häufig zu Apothekenpreisen gehandelt. Man kann sich auch Transformatoren bei einigen Anbietern nach eigenen Wünschen wickeln lassen, doch diesen Aufwand lassen sich die Firmen auch gut bezahlen. Was liegt näher, als der Umbau von Netztransformatoren von Restepostenanbietern. Mein umgewickelter Transformator hat nicht ganz 4 Euro gekostet. Dafür habe ich einen Transformator mit Netzkabel und Temperatursicherung (prima) bekommen. Die Wicklungen und Lötstellen sind gekapselt, eine unachtsame Berührung mit der Netzspannung ist damit ausgeschlossen. Positiv ist auch, dass Primär- und Sekundärwicklung voneinander separat in eigenen Kammern gewickelt sind. Der Transformator bringt sekundärseitig eine Leistung von 45W und hat original eine Ausgangsspannung von 24V, Größe: 66x57x54mm. Das sollte für kleinere Projekte ausreichend sein. Zusätzlich benötigt man noch eine Rolle (220 Meter reicht da gerade so) mit 0,15mm Kupferlackdraht und mehrere Stunden Zeit.

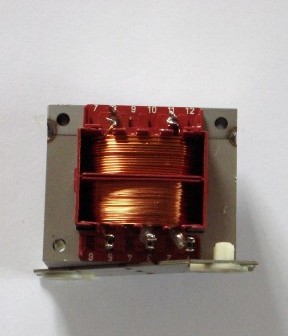

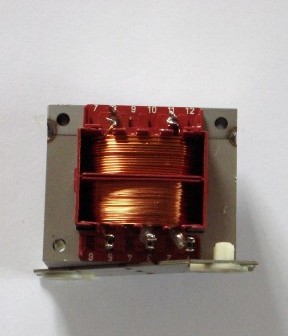

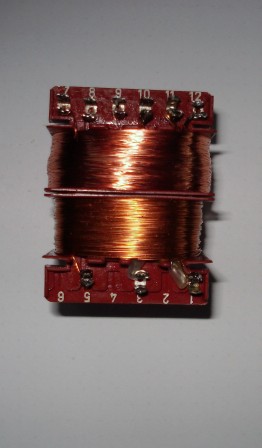

Zunächst wird die Kappe entfernt, diese kann einfach mit einem Schraubenzieher abgehebelt werden. Dann werden alle Kabel abgelötet. Anschließend wird mit einem Winkelschleifer die Originalschweißnaht durchtrennt. Nun kann der I-Kern entfernt und der Spulenkörper herausgenommen werden.

Jetzt wird der zweite Teil der Spulenkapselung abgenommen und die Sekundärwicklung abgewickelt bis 33 Windungen übrig bleiben. Das entspricht etwa zwei Lagen. Den Draht mit etwas Vorrat (40 cm) durchtrennen. Anschließend den I-Kern aufsetzen, mit einer Schraubzwinge festlegen, die Netzleitung anlöten und die Spannung an dem Rest der Originalspule messen. Im Leerlauf sollten rund 6,6V zu messen sein. Falls die Spannung zu gering ist, wird vom Vorrat etwas dazuwickelt. Pro Windung erhöht sich die Spannung um 0,2V. Jetzt noch von einer alten Lötleiste Stifte in die freien Positionen einsetzen, damit weitere Drähte anlötet werden können. Der Originaldraht hat einen Durchmesser von 0,8mm. Das reicht für 2A. Wer mehr Heizstrom benötigt, fertigt aus dem restlichen Draht noch eine zweite Wicklung. Nun wird darüber die Wicklung für die Anodenspannung gelegt. Für 150V werden 750 Windungen benötigt. Ohne Wickelmaschine, und ich habe keine, beginnt jetzt der langwierige Teil, eine wahre Sisyphusarbeit. Immer darauf achten, dass der Draht in der Kammer bleibt, sonst kann die Plastkapsel nicht mehr aufgesetzt werden. Ich habe mich für eine Doppelweggleichrichtung entschieden, also kommt noch eine zweite Wicklung mit 750 Windungen darüber. Anschließend wird getestet, ob beide Spulen gleich sind. Nun wird solange auf- oder abwickelt bis beide Spannungen absolut identisch sind. So kann man bei Bedarf beide Wicklungen parallel schalten.

Mit dem verwendeten Draht sind pro Wicklung 60mA zulässig. Werden Heiz- und Anodenwicklungen maximal belastet, ergibt sich rechnerisch die größte zulässige Ausgangsleistung. Somit sollte die Temperatursicherung nicht ansprechen. Ist die Temperatursicherung erst geschmolzen, so ist das nicht mehr rückgängig zu machen. Ich habe daher vorsichtshalber noch eine Feinsicherung im Primärkreis vorgesehen.

Ist alles perfekt, kann der Wickelkörper wieder gekapselt und auf den E-Kern gesteckt werden. Jetzt den I-Kern aufsetzen und mit einer Schraubzwinge fixieren. Die Schraubzwinge möglichst fest anziehen, damit nichts verrutschen kann. Danach wird erst eine Seite zugeschweißt. Die Schweißnaht muss möglichst zügig hergestellt werden. Das ist bei nur 3cm Länge eigentlich kein Problem. Danach wird der Transformator mit der Schweißnaht nach unten in eine flache Schale mit wenig Wasser gelegt. So kann der Kern schnell abkühlen und die Temperatursicherung bleibt intakt. Jetzt noch etwas warten, bis der Kern völlig kalt ist, danach kann die andere Seite geschweißt werden. Und danach geht es wieder in die Wasserschale. Wenn schnell gearbeitet wird, schmilzt auch das Plaste nicht. Ich hatte den Spulenkörper an den Schweißstellen noch mit textilem Klebeband abgeklebt, um hässliche Brandstellen auf dem Plastik zu vermeiden. Anschließend werden die Schweißnähte glatt geschliffen.

Zuletzt ein Test in einem Versuchsaufbau:

Anmerkungen

und Fragen an:

schreibfaul1 <at> t-online.de